効果的な非破壊検査(NDT)のための産業用X線 / CT検査システム選択ガイド

非破壊検査(NDT)と品質管理

産業用X線およびコンピューター断層撮影(CT)システムは、様々な産業において非破壊検査(NDT)と品質保証に不可欠なツールです。これらの検査システムは、材料や部品の内部構造を詳細に可視化し、損傷を与えることなく欠陥を特定し、完全性を検証するのに役立ちます。検査要件を満たす最適な産業用X線CTシステムを選択することは、正確で効率的、かつ費用対効果の高い検査を実現するために極めて重要です。この記事では非破壊検査システムを構成する様々なコンポーネントの種類、その主な特徴、それらが結果へ与える影響について説明します。

X線CT検査システムの主な要素のまとめ

1. X線源:エネルギーを放出

1.1 X線管は産業用X線CTシステムの心臓部です。非破壊検査(NDT)の用途によって異なる種類のX線源が必要となります。主に4つのタイプがあります:

- マイクロフォーカスX線管:小さなワークピースの欠陥検出に最適です。

- ナノフォーカスX線管:非常に高い精度とマイクロレベルの欠陥検出が求められる用途に適しています。

- ミニフォーカスX線管:厚く高密度の材料や、大きな構造物の検査に最適です。

- メゾフォーカスX線管:中程度の厚さの材料や鋳造品の検査に適しています。

1.2 X線管の電圧(kV)、管電流(A)、出力(W)がX線検査結果に与える影響

1.3 透過型X線管と反射型X線管

2. X線/CT検出器:画像を捉える装置

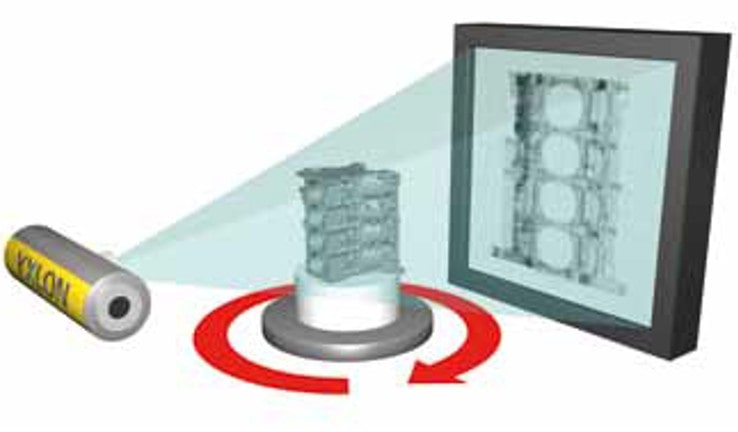

検出器はサンプルを透過したX線を捉え、それを信号に変換して画像を生成します。特定の非破壊検査(NDT)アプリケーションに対するシステムの適合性にとって、検出器の選択は非常に重要です。

2.1 検出器の種類を理解する

2.2 検出器のグレースケール(ビット深度)

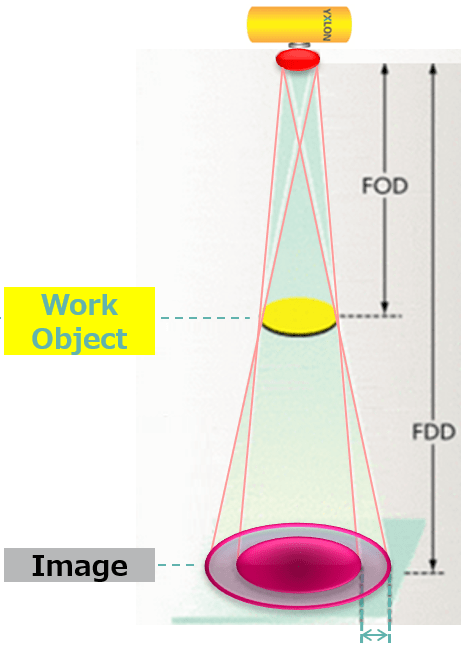

3. 焦点-検出器間距離(FDD)と焦点-オブジェクト間距離(FOD)

FDDとFODは、画像の拡大率を決定します。これら2つの距離を最適化することが、検査の品質と精度を高める鍵となります。

4. ソフトウェアの能力:解析とワークフローの強化

産業用X線CTシステムに付随するソフトウェアは、画像取得の効率、再構成アルゴリズムの精度、解析ツールの有効性、そして結果報告の利便性に直接影響を与えます。

5. 大型オブジェクト向け拡張CTスキャン

1. X線源

X線源は、産業用X線CTシステムの心臓部です。検査要件によって、X線源に求められる特性は異なります。

1.1 X線管とその能力

マイクロフォーカスX線管

マイクロフォーカスX線管は、焦点サイズが1~50µm(マイクロメートル)で、微小な欠陥を検出するための高解像度イメージングを可能にします。これらのX線管は、非常に小さな焦点を生成するように設計されており、これによりX線画像やCTスキャンで高い詳細解像度が得られます。複雑な小型電子部品、先進的な半導体、研究開発環境での様々な材料の検査によく使用されます。一部のマイクロフォーカス管は、サブミクロンレベル(0.3µm未満)までの詳細検出能力を達成できます。また、焦点の安定性を高めるために水冷式を採用しているモデルもあり、これによりCT結果の向上と再現性の向上がもたらされます。

✔ 長所

✅ 高解像度の画像 – 微細な欠陥検出に最適

✅ 小さな焦点 – 画像のぼやけを減らし、鮮明さを向上

✅ 詳細検査に最適 – コネクタや他の電子部品、BGAボールやブラインドビアを含むPCB、さらには小型の樹脂やアルミ鋳造部品に使用

❌ 短所:

🚫 X線強度が低い – 厚い材料には不向き

ナノフォーカスX線管

ナノフォーカスX線管は、マイクロフォーカス技術をさらに進化させ、焦点サイズが1µm未満で、超高解像度のイメージングを実現します。これらの先進的なX線源は、ナノメートル範囲(例:≥ 150 nm)までの詳細な可視性を実現し、非常に小さな欠陥の検出を可能にします。

✔ 長所:

✅ 非常に高い解像度 – 最も小さな欠陥を検出

✅ 高度なマイクロ検査に最適 – 半導体分析、高精度CTスキャン、マイクロエレクトロニクスに使用

❌ 短所:

🚫 透過力が非常に低い – 厚いまたは高密度の材料には不向き

🚫 動作条件に敏感

ミニフォーカスX線管

ミニフォーカスX線管は、焦点サイズが50~500µmで、画像の解像度と透過力のバランスが取れています。マイクロフォーカスのオプションとは対照的に、ミニフォーカスX線管は通常、より高い出力を提供し、より密度が高く大きなサンプルの透過に適しています。マイクロフォーカス管と比較して焦点が大きくなる可能性があり、最終的な解像度でわずかなトレードオフが生じるかもしれませんが、その高い透過力は特定のアプリケーションにとって不可欠です。

✔ 長所:

✅ 高いX線強度 – 厚い材料に適している

✅ 産業用途に最適 – 溶接検査、鋳造品、大型構造部品に使用

❌ 短所:

🚫 マイクロフォーカスやナノフォーカス管と比較して解像度が低い

🚫 非常に微細な欠陥の検出には不向き

メゾフォーカスX線管

メゾフォーカスX線管は、焦点サイズが50~300µmで、マイクロフォーカスとミニフォーカスの技術のギャップを埋めるように設計されており、出力と解像度のバランスを取っています。堅牢性、高エネルギーレベル、そして複数の選択可能な焦点による比較的に良好な空間分解能という有益な組み合わせを提供します。このバランスにより、要求の厳しい産業環境で特に有利であり、経験の浅いユーザーでも操作を簡素化できます。

✔ 長所:

✅ マイクロフォーカスよりも高いX線強度 – 中厚の材料に適している

✅ ミニフォーカスよりも高い解像度 – 詳細さと透過力のバランスを提供

✅ 鋳造品、複合材料、中規模の産業部品に最適

❌ 短所:

🚫 マイクロフォーカスやナノフォーカス管より解像度が低い

🚫 非常に厚い材料に対してはミニフォーカスほど強力ではない

マルチフォーカスX線管

多様な検査への適応性。一部の高度な産業用X線CTシステムは、マルチフォーカスX線管を搭載しており、ユーザーは異なる焦点サイズを切り替える柔軟性を持つことができます。この適応性により、特定の検査タスクに基づいて最適化が可能となり、高解像度のために小さな焦点を選択したり、出力を上げるために大きな焦点を選択したりすることができます。

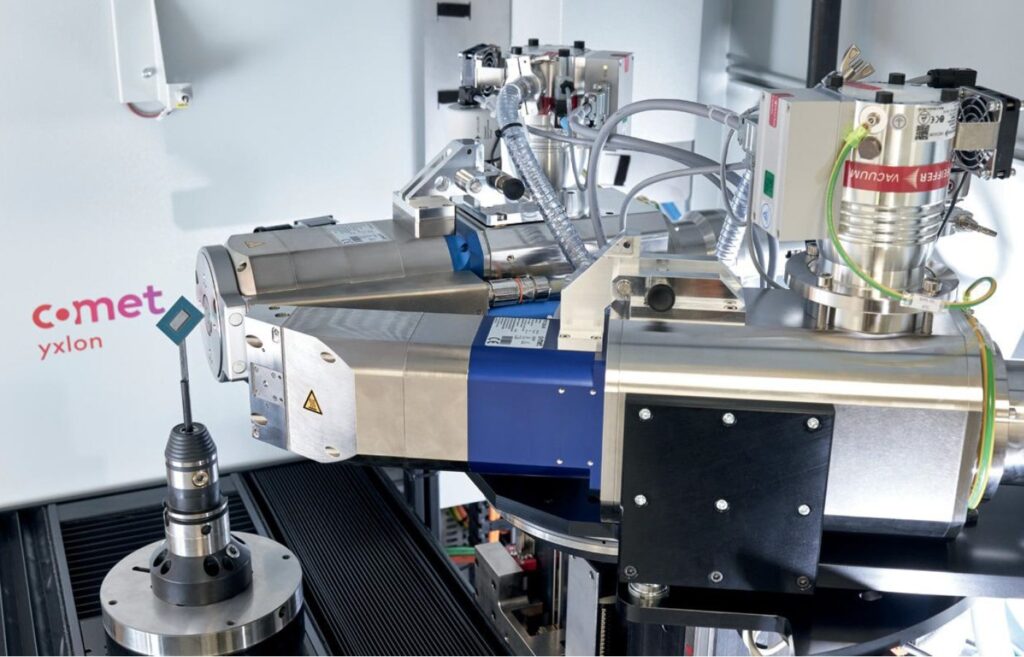

X線管の構成

汎用性を高めるためのシングルX線管システムとデュアルX線管システム。

先進的な産業用CTシステムは、最大限の汎用性を実現するためにデュアルX線管構成を備えている場合があります。これらのシステムは、異なる種類のX線管(例えば、高解像度のナノフォーカス管と高出力のマイクロフォーカス管)を1台の機械内に組み合わせることができます。この設計により、ユーザーは複数のシステムを必要とすることなく、各固有の検査タスクの特定の要件に合わせてX線源の特性を正確に調整できます。

どのX線管を選ぶべきか?

- 超高精度および微小欠陥検出には → ナノフォーカス

- 高解像度の産業検査には → マイクロフォーカス

- 解像度と透過力の両方が必要な中厚の材料には → メゾフォーカス

- 厚く高密度の材料を使用する一般的な産業用途には → ミニフォーカス

適切なX線管を選択することで、最適な画質、欠陥検出精度、および非破壊検査(NDT)アプリケーションにおける効率が保証されます。

1.2 X線管の電圧(kV)、管電流(A)、出力(W)がX線検査結果に与える影響

X線管電圧(kV)– 透過力を制御

キロボルト(kV)は、X線ビームのエネルギーレベルを指します。kVが高いほど、X線のエネルギーが高くなり、より厚く高密度の材料を透過します。

✔ kVを上げた場合の効果:

✅ 透過力の向上 – 金属のような厚いまたは高密度の材料に最適

✅ コントラストの低下 – 高エネルギーX線は材料の識別能力を低下させる

✅ 照射時間の短縮 – 高スループット検査の効率を向上

✔ kVを下げた場合の効果:

✅ 高いコントラスト – 薄い材料の微細な欠陥検出に適している

✅ 透過力の低下 – プラスチックや複合材料のような低密度材料に適している

X線管電流(A)– 画像の明るさと露出を制御

管電流(ミリアンペア、mA、またはアンペア、Aで測定)は、生成されるX線光子の量を決定します。電流が高いと画像は明るくなりますが、透過力は増加しません。

✔ mAを上げた場合の効果:

✅ より高い線量による明るい画像

✅ 信号対雑音比(SNR)が向上し、画像のざらつきを低減

✅ より多くの光子が必要な厚い材料に適している

✔ mAを下げた場合の効果:

✅ 照射線量と発熱を低減

✅ 低コストでX線管の寿命が長くなる

✅ 過度の照射が損傷を引き起こす可能性のある材料に適している

X線管出力(W)– 照射時間と撮像速度を制御

出力(W)は次のように計算されます:

$$ \color{#2E8B57}{\text{出力 (W)} = \text{電圧 (kV)} \times \text{電流 (mA)}} $$

出力が高いほど、照射時間が短縮され、検査速度と効率が向上します。しかし、過度の出力は管を過熱させる可能性があり、冷却システムが必要になる場合があります。

✔ 出力を上げた場合の効果:

✅ 撮像速度の向上とスキャン時間の短縮

✅ 高スループット検査に適している

✅ 深い透過が必要な大きな部品に必要

✔ 出力を下げた場合の効果:

✅ X線管の寿命を延ばす

✅ 詳細な長時間露光の検査に適している

✅ X線システムへの熱的ストレスを軽減

1.3 透過型X線管 vs. 反射型X線管

透過型X線管

透過型X線管は、薄いターゲットを通過させることでX線を生成し、高解像度のイメージングのために小さな焦点サイズを生み出します。

✔ 長所:

✅ 高解像度 – 微細な欠陥の検出に最適

✅ 小さな焦点サイズ – 画像の鮮明さを向上

✅ マイクロおよび精密検査に最適

❌ 短所:

🚫 透過力が低い – 厚い材料にはあまり効果的ではない

🚫 通常、反射型管に比べて寿命が短い

反射型X線管

反射型X線管は、厚いターゲットからX線を反射させることで生成し、より高いエネルギーと大きな透過力を可能にします。

✔ 長所:

✅ 高い透過力 – 厚いまたは高密度の材料に最適

✅ 長寿命 – 連続的な産業用途に対してより耐久性がある

✅ 過酷な検査に最適

❌ 短所:

🚫 焦点が大きい – 画像の鮮明さが低下する可能性がある

🚫 高精度、小規模な検査にはあまり適していない

どちらのX線管を選ぶべきか?

- 高解像度で詳細な検査には → 透過型X線管

- 深い透過力と大きな産業部品には → 反射型X線管

適切なX線源を選択することで、より良い画像の鮮明さ、欠陥検出の精度、そして非破壊検査(NDT)アプリケーションにおける最適なパフォーマンスが保証されます。

2. X線/CT検出器

産業用X線システムまたはCTシステムの検出器は、サンプルを通過したX線を捉え、それを画像生成のために処理できる信号に変換するという重要な役割を果たします。検出器の選択は、結果として得られる画質、検査速度、そして様々な非破壊検査アプリケーションに対するシステムの全体的な適合性に大きな影響を与えます。

2.1 X線検出器の種類を理解する

フラットパネル検出器(FPD)

フラットパネル検出器(FPD)は、最も先進的なデジタルX線検出器であり、広いダイナミックレンジを持つ高解像度の画像を提供します。

ピクセルピッチとマトリックスサイズ:画像の細部を定義します。より小さいピクセルピッチ(個々のセンサー素子のサイズ)とより大きなピクセルマトリックス(総ピクセル数)は、より高い空間分解能と画像内のより細かい詳細を捉える能力に直接貢献します。例えば、一部の先進的なFPDは、139µm以下のピクセルピッチを提供します。

アクティブエリア/視野:より大きなサンプルを撮像します。検出器のアクティブエリアは視野(FOV)を定義し、これは1回のスキャンで撮像できるサンプルのサイズです。より大きなアクティブエリアを持つ検出器は、より大きな部品の検査や、1回のパスでより包括的なデータを取得することを可能にし、複数回のスキャンや部品の再配置の必要性を減らす可能性があります。一部のフラットパネル検出器は、430 x 430 mm以上のアクティブエリアを持つことができます。

✔ 長所:

✅ 高画質で詳細

✅ 高速なデジタル出力で検査時間を短縮

✅ 2D X線と3D CTスキャンの両方に適している

❌ 短所:

🚫 他の検出器に比べてコストが高い

🚫 ファイルサイズが大きいため、より多くのストレージと処理能力が必要

イメージインテンシファイア(II)

イメージインテンシファイア(II)は、真空管システムを使用してX線を可視光に増幅し、それをカメラで捉えます。この技術は広く使用されてきましたが、画質の限界から徐々にFPDに置き換えられています。

✔ 長所:

✅ FPDに比べて低コスト

✅ CRシステムよりも高速な画像処理

❌ 短所:

🚫 画像解像度が低く、端に歪みが生じる

🚫 かさばり、定期的なメンテナンスが必要

コンピュータX線撮影(CR)システム

コンピュータX線撮影(CR)システムは、従来のフィルムの代わりに蛍光体イメージングプレートを使用します。プレートがX線画像を捉え、その後デジタル変換のためにスキャンする必要があります。CRはFPDよりも費用対効果が高いですが、速度と解像度は低くなります。

✔ 長所:

✅ FPDよりも手頃な価格

✅ プレートは再利用可能で持ち運びも可能

❌ 短所:

🚫 デジタル検出器に比べて処理時間が長い

🚫 FPDに比べて解像度とダイナミックレンジが低い

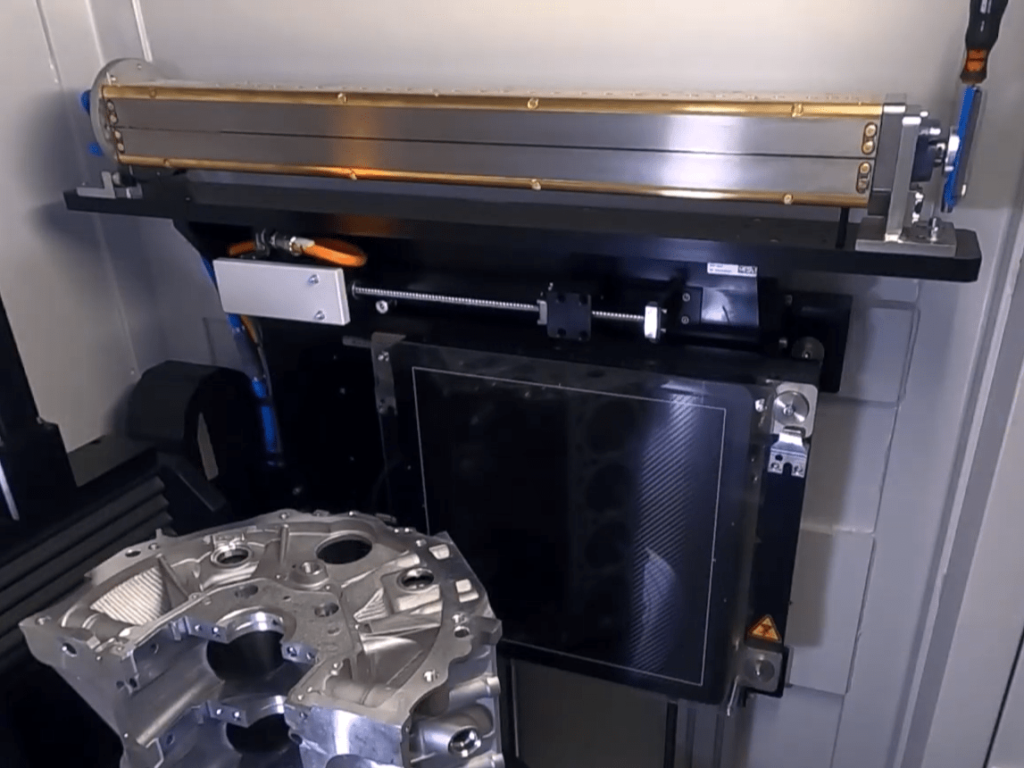

ライン検出器(LDA)

LDAは、センサー素子の線形配列で構成されています。これらの検出器は、高いX線エネルギーで特に効率を示し、優れた信号対雑音比を提供できるため、大きくて高密度の物体の検査に適しています。LDAを利用するCTシステムは、通常、平行化された扇形のX線ビームを使用したファンビームCTを採用します。

ピクセルピッチとピクセル数:一次元での解像度。FPDと同様に、線形配列のピクセルピッチとピクセル数が、一次元におけるLDAの解像度能力を決定します。

有効長:線形視野の決定。検出器アレイの有効長が、ライン方向のFOVの範囲を決定します。

スキャンメカニズム:3Dデータの取得。LDAでは完全な3D CTデータセットを取得するために、検査対象のオブジェクトまたは検出器アレイ自体の機械的な移動および回転が必要です。

✔ 長所:

✅ 長い対象物のスキャンに適している

✅ 高エネルギーX線で厚い材料を扱える

❌ 短所:

🚫 完全な画像を捉えるために動きが必要

🚫 撮像においてFPDよりも遅い

複数の検出器を搭載したシステム

多様なニーズに対応する最大限の柔軟性。一部の高性能産業用CTシステムは、フラットパネル検出器とライン検出器の両方を組み込む利点を提供します。この洗練された構成は、幅広い検査タスクに最適な検出器を選択するための究極の柔軟性をユーザーに提供します。ユーザーは、特定のアプリケーションに対してFPDの高速性と汎用性を活用し、他のアプリケーションに対してはLDAの高いエネルギー効率を利用することができます。異なる検出器タイプ間のシームレスな切り替えは、多くの場合、システムの統合ソフトウェアによって容易に行われます。

どの検出器を選ぶべきか?

- 2D X線、検査時間を短縮した高速なCTスキャン出力には → FPD

- 特に厚いまたは大きなサイズのオブジェクトに対して、ノイズの少ない高品質な画像を得るには → LDA

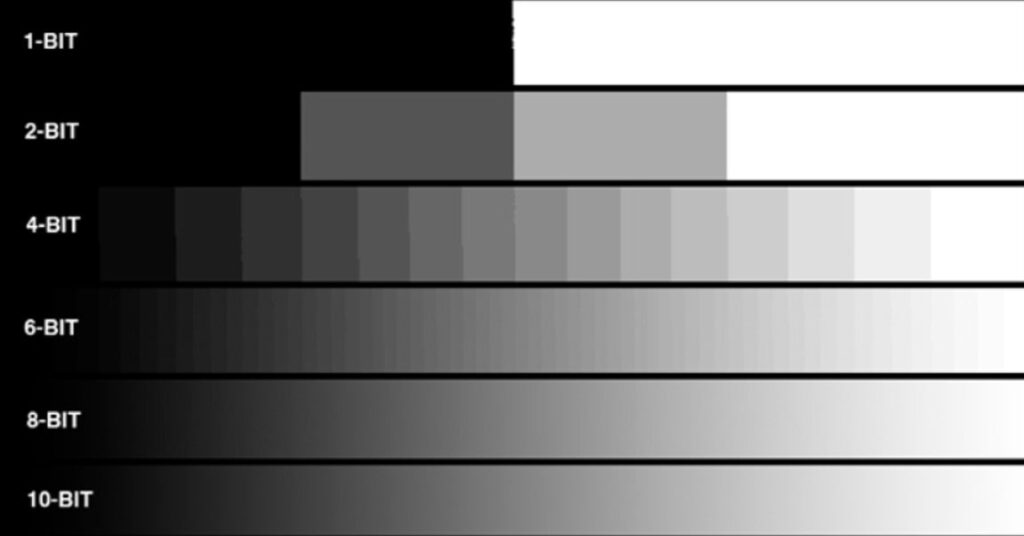

2.2 検出器のグレースケール(ビット深度)

X線検出器のビット深度は、それが捉えることのできるグレースケールのレベル数を決定します。

14ビット検出器:16,384(2¹⁴)段階のグレースケールを捉えることができます

16ビット検出器:65,536(2¹⁶)段階のグレースケールを捉えることができます

これは、16ビット検出器が14ビット検出器に比べて4倍のグレースケールレベルを提供することを意味し、以下の結果をもたらします:

✅ より高いコントラスト解像度 – 材料密度の微妙な変動や小さな欠陥を検出するのに役立ちます。

✅ 改善された画質 – 特に高精度なアプリケーションでの鮮明さを向上させます。

✅ 画像処理のためのより良いデータ – CT再構成や欠陥検出などの高度な分析に役立ちます。

しかし、16ビット検出器は通常、より高いデータ処理能力を必要とし、ファイルサイズが大きくなる可能性があります。

3. 焦点-検出器間距離(FDD)と焦点-オブジェクト間距離(FOD)

X線またはCT検査を行う際、画像の拡大率は欠陥の可視性、解像度、および精度に影響を与える重要な要素です。焦点-検出器間距離(FDD)と焦点-オブジェクト間距離(FOD)は、X線画像の拡大率に直接影響します。これらのパラメータをどのように調整するかを理解することは、異なる材料や欠陥サイズに対して検査結果を最適化するのに役立ちます。

FDDとFODが画像の拡大率に与える影響

X線拡大率(M)は次の式で計算されます:

$$ \color{#2E8B57}{M = \frac{FDD}{FOD}} $$

ここで:

M = 拡大率

FDD(焦点-検出器間距離) = X線源から検出器までの距離

FOD(焦点-オブジェクト間距離) = X線源からオブジェクトまでの距離

この式は、FODが減少するか、FDDが増加すると拡大率が大きくなることを示しています。

✔ 高い拡大率(FODが小さく、FDDが大きい)

✅ 細かいディテールの可視性を向上させる

✅ 小さなオブジェクトの欠陥検出を改善する

✅ マイクロフォーカスや高解像度のX線イメージングに有用

❌ 潜在的な欠点:

🚫 画像の歪みや幾何学的な不鮮明さを引き起こす可能性がある

🚫 視野(FOV)が狭まり、検査範囲が限定される場合がある

✔ 低い拡大率(FODが大きく、FDDが小さい)

✅ オブジェクトのより正確なサイズ表現を提供

✅ 幾何学的な歪みを低減

✅ 大きなオブジェクトや正確な寸法測定に適している

❌ 潜在的な欠点:

🚫 解像度が低いため、小さな欠陥が検出しにくくなる可能性がある

🚫 細かい構造のディテールが少なくなる

実践的な拡大率の調整

| 拡大率を上げる | 拡大率を下げる | |

| FDD(焦点-検出器間距離) | FDDを増やす(検出器を遠ざける) | FDDを減らす(検出器を近づける) |

| FOD(焦点-オブジェクト間距離) | FODを減らす(オブジェクトを線源に近づける) | FODを増やす(オブジェクトを線源から遠ざける) |

✔ 拡大率を最大にするには:

オブジェクトをX線源に近づける(FODを小さくする)

検出器をX線源から遠ざける(FDDを大きくする)

✔ 拡大率を最小にするには(実物大のイメージングのため):

オブジェクトをX線源から遠ざける(FODを大きくする)

検出器をX線源に近づける(FDDを小さくする)

どのようなX線CT検査装置を選ぶべきか?

- 小さい領域の拡大解析を行うためには、十分なFDDを確保できるだけのキャビネット内の長さを持つX線装置が必要です。

4. ソフトウェアの能力:解析とワークフローの強化

産業用X線CTシステムに付属するソフトウェアは、画像取得の効率、再構成アルゴリズムの精度、解析ツールの有効性、およびレポート作成の容易さに大きく影響する重要なコンポーネントです。有用なソフトウェア機能には、画像強調フィルター、アーチファクト低減アルゴリズム、および自動検査ルーチンの作成機能が含まれます。これらのソフトウェア能力は、X線CTシステムから抽出できる情報を最大化するために不可欠です。

画像強調とノイズ低減

X線画像には、しばしばノイズ、散乱線、および低コントラスト領域が含まれており、これらが欠陥検出を困難にすることがあります。イメージングソフトウェアは、視認性を向上させるために様々な強調技術を適用します。

✔ 主なソフトウェア機能:

ノイズ低減フィルター → ざらつきのあるテクスチャを除去し、より鮮明な画像に

コントラスト調整 → 低密度領域の微妙な欠陥を強調

エッジ強調 → 細かい部分を鮮明にし、亀裂の検出を向上

✔ 検査結果への影響:

✅ 欠陥の視認性を高め、微小な亀裂、空隙、介在物を検出しやすくする

✅ 誤検知や誤解釈につながる可能性のあるアーチファクトを低減

どのようなX線CT検査システム用ソフトウェアを選ぶべきか?

- 画像補正フィルターなどのソフトウェア機能は、出力結果に大きな違いをもたらすことがあります。

- 検査要件によっては、自動検査機能などのソフトウェア機能が検査の生産性を大幅に向上させることができます。

5. 大型オブジェクト向け拡張CTスキャン

5.1 拡張CTスキャンとは?

標準的なCTスキャンは、検出器の視野(FOV)のサイズと、オブジェクトまたは検出器の物理的な移動範囲によって制限されます。拡張CTスキャンは、複数のスキャン、画像のつなぎ合わせ、また強力な機構制御によりスキャン領域を拡大し、画像解像度を向上させることで、これらの制限を克服します。

5.2 拡張CTスキャンの種類

✅ ヘリカルスキャン(スパイラルスキャン)

医療用CTスキャンと同様に、オブジェクトが回転しながら連続的にX線ビームを通過します。従来のCTでの段階的なスキャンによって引き起こされるアーチファクトを排除します。

効果:つなぎ合わせエラーが少なく、シームレスで高解像度の3D再構成を生成します。

最適対象:航空宇宙部品、自動車用鋳造部品、パイプなどの長い円筒形の部品。

✅ オフセットスキャン(拡張視野 – eFOV CT)

オブジェクトが検出器のFOVよりも大きい場合、CTシステムは複数の画像をキャプチャし、それらを1つに結合します。この方法は、解像度を低下させることなく有効なスキャン直径を拡大します。

効果:標準のスキャン領域に収まらない大きな部品の検査を可能にします。

最適対象:大きなプラスチックアセンブリ、鋳造品、自動車部品、航空宇宙部品。

誰が拡張CTを使用すべきか?

- 高さ方向に長い円筒形の部品のシームレスな画像を作成する必要がある場合 → ヘリカルスキャンを使用

- 大きくて複雑なオブジェクトを検査する必要がある場合 → オフセットスキャンを使用

まとめ

産業用X線/CTシステムを選択する際の主な考慮事項

X線出力が材料とサイズに合っているか:検査対象のオブジェクトの密度と物理的な寸法が、主要な考慮事項です。より密度が高く大きな物体は、十分な透過を達成するために、より高いX線管電圧(kV)とおそらくはより大きな出力(W)を必要とします。さらに、大きな物体は、物体全体を1回のスキャンで捉えるためにより大きなアクティブエリアを持つ検出器、または拡張視野(FOV)スキャンを実行する能力を必要とする場合があります。

最小の欠陥を見るための要求解像度と詳細検出能力:微小な亀裂、電子部品アセンブリ内の微細な空隙、または微妙な材料の変動など、非常に細かい特徴の検出が求められるアプリケーションでは、小さな焦点を持つX線源(マイクロフォーカスやナノフォーカス管など)と、小さなピクセルピッチを持つ検出器を選択することが不可欠です。望ましい詳細検出レベルが、X線源と検出器の両方の仕様に直接影響します。

焦点-検出器間距離(FDD)と焦点-オブジェクト間距離(FOD)の考慮:高倍率での検査が必要な場合は、FODを小さくしFDDを大きくできるX線検査システムを選択する必要があります。一方、低倍率で広範囲を検査する場合は、FODを大きくしFDDを小さくできる広視野の装置が適しています。物体のサイズや検査の目的に合った装置を選ぶことで、欠陥検出の精度と効率を向上させることが可能です。

ソフトウェアも解析精度や欠陥検出能力に影響する:主要なソフトウェア機能には、ノイズ低減フィルター、コントラスト調整、エッジ強調などがあり、これらは欠陥の視認性を大幅に向上させます。これにより、微小な亀裂や空隙の検出精度が向上し、誤検知が減少します。高品質な検査結果を得るためには、適切なソフトウェアを選択することが不可欠です。

拡張CTスキャン技術:従来のCTスキャンのように大きなオブジェクトを複数のセクションでスキャンする必要がなくなります。オブジェクトを連続的に回転・移動させることで、1回のCT撮像で検出器サイズを超える視野(FOV)に大幅に拡大できます。この高度な機能は、特に大きな鋳造品、自動車部品、航空宇宙部品など、比較的に大きな物体を扱う産業用CTアプリケーションにおいて、検出器サイズに制限されることなく全体の検査時間を短縮します。

適切な産業用X線CTシステムを選択することは、特定の非破壊検査要件と主要なシステムコンポーネントの能力を徹底的に理解する必要がある重要な投資です。このガイドで説明したさまざまなタイプ、仕様、および考慮事項を慎重に評価することで、十分な情報に基づいた決定を下し、現在および将来の品質保証と非破壊検査(NDT)のニーズを効果的に満たすシステムに投資することができます。当社が提供できる製品範囲は、このガイドで紹介したすべてのタイプのシステムですので、特定の製品に偏ることなく、お客様に適した非破壊検査(NDT)システムについて一緒に検討することができます。また、選択プロセスをさらに支援するために、システムのサンプル検査を実施することも可能です。

画像出典:Comet Yxlon

お問い合わせ

お客様のビジネスに効果的で最適な非破壊検査(NDT)製品をお探しの場合は、詳細についてお問い合わせください。

関連情報: