เลือก X-ray / CT system สำหรับการทดสอบแบบไม่ทำลาย (NDT) ในงานอุตสาหกรรมอย่างไรให้เหมาะสม

การทดสอบแบบไม่ทำลาย (NDT) และการควบคุมคุณภาพ

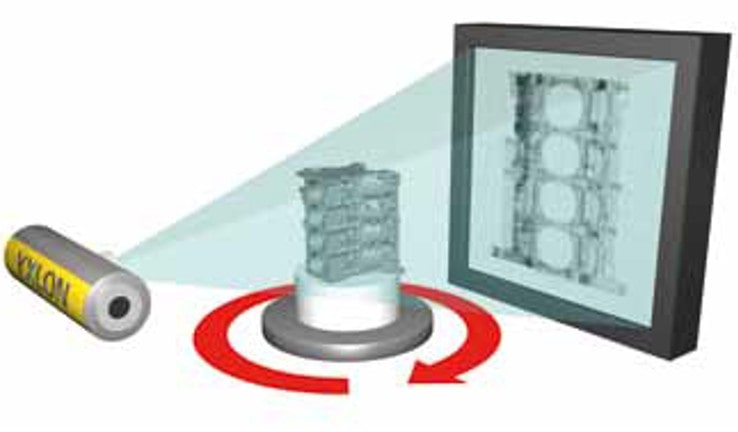

ระบบ X-ray/CT ในอุตสาหกรรมและการตรวจสอบด้วยเอกซเรย์คอมพิวเตอร์ (CT – Computed Tomography) เป็นเครื่องมือที่ขาดไม่ได้สำหรับการ ทดสอบแบบไม่ทำลาย (NDT – non destructive testing) เพื่อการควบคุมคุณภาพในอุตสาหกรรมต่างๆ ระบบเหล่านี้สามารถให้ข้อมูลเชิงลึกเกี่ยวกับโครงสร้างภายในของวัสดุและชิ้นส่วน อีกทั้งช่วยระบุข้อบกพร่องและตรวจสอบความสมบูรณ์โดยไม่ก่อให้เกิดความเสียหาย การเลือกใช้ ระบบ X-ray หรือ CT อุตสาหกรรมที่เหมาะสม เป็นสิ่งสำคัญเพื่อให้ได้ผลลัพธ์ที่ แม่นยำ มีประสิทธิภาพและคุ้มค่าต่อการตรวจสอบ โดยในบทความนี้ จะกล่าวถึงองค์ประกอบสำคัญของระบบ X-ray / CT คุณสมบัติหลัก และผลลัพธ์ที่มีต่อคุณภาพของชิ้นงานที่ได้จากการทดสอบ

สรุปปัจจัยหลักของระบบตรวจสอบ X-ray และ CT

1. แหล่งกำเนิดรังสี (X-ray Source): ตัวปล่อยพลังงาน

1.1 หลอดกำเนิดรังสี X-ray ถือเป็นหัวใจหลักของระบบ X-ray และ CT ในอุตสาหกรรม ซึ่งในการทดสอบแบบไม่ทำลาย (non destructive testing) แต่ละงานก็จะใช้ลักษณะของแหล่งกำเนิด X-ray ที่แตกต่างกันออกไปแต่ละแบบ โดยมีทั้งหมด 4 แบบ

- หลอดกำเนิดรังสี X-ray แบบ Microfocus: เหมาะสำหรับการตรวจจับข้อบกพร่องในชิ้นงานที่มีขนาดเล็ก

- หลอดกำเนิดรังสี X-ray แบบ Nanofocus: เหมาะกับงานที่ต้องการความแม่นยำสูงเป็นพิเศษและตรวจจับจุดบกพร่องระดับไมโคร

- หลอดกำเนิดรังสี X-ray แบบ Minifocus: เหมาะสำหรับวัสดุที่มีความหนาและหนาแน่นสูงและมีโครงสร้างขนาดใหญ่

- หลอดกำเนิดรังสี X-ray แบบ Mesofocus: เหมาะสำหรับวัสดุที่มีความหนาปานกลางและงานหล่อ

1.2 แรงดันไฟฟ้า (kV), กระแสไฟฟ้า (A) และพลังงาน (W) ของหลอด X-ray

1.3 หลอด X-ray แบบส่งผ่าน (Transmission) และ แบบสะท้อน (Reflection)

2. ตัวตรวจจับ X-ray (X-ray/CT Detectors): ตัวรับภาพ

ตัวตรวจจับช่วยในการตรวจจับรังสี X-ray ที่ทะลุผ่านตัวอย่าง และแปลงเป็นสัญญาณเพื่อสร้างภาพและความเหมาะสมของระบบกับงานทดสอบแบบไม่ทำลาย (NDT)

2.1 ประเภทของตัวตรวจจับ

2.2 ระดับเฉดสีเทาของตัวตรวจจับ (Bit Depth)

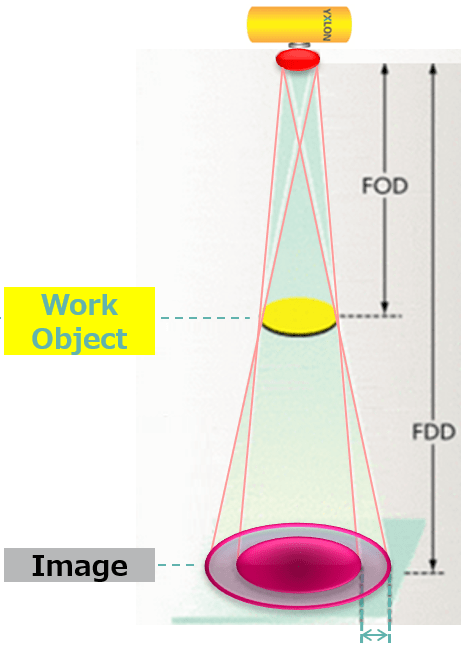

3.ระยะตรวจจับโฟกัส (FDD) และระยะโฟกัสวัตถุ (FOD)

ความแม่นยำของภาพ FDD และ FOD เป็นตัวกำหนดระดับการขยายภาพ ซึ่งการปรับค่าทั้งสองให้เหมาะสมจะช่วยเพิ่มคุณภาพของการตรวจสอบได้

4. ซอฟต์แวร์ (Software): ตัวประมวลผลและวิเคราะห์

ซอฟต์แวร์ที่มาพร้อมกับระบบ X-ray/CT อุตสาหกรรม ส่งผลโดยตรงต่อประสิทธิภาพในการรับภาพ ความแม่นยำของอัลกอริธึมการสร้างภาพ ประสิทธิผลของเครื่องมือวิเคราะห์ และความสะดวกในการรายงานผล

5. เทคโนโลยี Extended CT Scanning สำหรับวัตถุขนาดใหญ่

1. แหล่งกำเนิดรังสี X-ray

แหล่งกำเนิด X-ray ถือเป็นหัวใจหลักของระบบ X-ray และ CT ในอุตสาหกรรม ซึ่งในการทดสอบชิ้นงาน (non destructive testing) แต่ละงานก็จะใช้ลักษณะของแหล่งกำเนิด X-ray ที่แตกต่างกันออกไป

1.1 หลอดกำเนิดรังสี X-ray แบบต่าง ๆ และคุณสมบัติ

หลอดกำเนิดรังสี X-ray แบบ Microfocus

หลอดรังสี X-ray แบบ Microfocus มีขนาดจุดโฟกัสคือ 1–50 ไมโครเมตร (µm) ซึ่งทำให้สามารถสร้างภาพที่มีความละเอียดสูงได้ เหมาะสำหรับการตรวจสอบข้อบกพร่องขนาดเล็กในชื้นงาน หลอดประเภทนี้ถูกออกแบบให้มีจุดโฟกัสขนาดเล็กมาก ส่งผลให้สามารถแสดงรายละเอียดภาพ X-ray และ CT ออกมาได้อย่างชัดเจน หลอด X-ray แบบ Microfocus มักถูกเลือกนำไปใช้ในงานตรวจสอบชิ้นส่วนอิเล็กทรอนิกส์ขนาดเล็ก เซมิคอนดักเตอร์ขั้นสูงและวัสดุที่ใช้ในการวิจัยและพัฒนาต่าง ๆ โดยบางรุ่นสามารถตรวจจับรายละเอียดในระดับต่ำกว่า 0.3 ไมโครเมตร (submicron level)ได้ บางระบบยังมีระบบระบายความร้อนด้วยน้ำเพื่อเพิ่มเสถียรภาพของจุดโฟกัส ทำให้ได้ผลลัพธ์ CT ที่มีความคมชัดสูงขึ้นและสามารถทำซ้ำได้ดีอีกด้วย

✔ ข้อดี:

✅ ภาพความละเอียดสูง → เหมาะสำหรับการตรวจจับข้อบกพร่องในชิ้นงานที่มีขนาดเล็ก

✅ จุดโฟกัสเล็ก → ลดการเบลอและเพิ่มความคมชัดของภาพ

✅ เหมาะสำหรับการตรวจสอบที่ต้องการรายละเอียดสูง → ใช้ในอุตสาหกรรมอิเล็กทรอนิกส์ เช่น ตัวเชื่อมต่อ (connectors), PCB (รวมถึง BGA balls และ blind via), ชิ้นส่วนเรซินขนาดเล็กหรือชิ้นส่วนอะลูมิเนียมที่มีความละเอียดสูง

❌ ข้อเสีย:

🚫 ความเข้มของรังสี X-ray ต่ำ → ไม่เหมาะสำหรับการตรวจสอบวัสดุที่มีความหนามาก

หลอดกำเนิดรังสี X-ray แบบ Nanofocus

หลอดรังสี X-ray แบบ Nanofocus เป็นเทคโนโลยีที่พัฒนาต่อยอดมาจาก Microfocus โดยมีขนาดจุดโฟกัสต่ำกว่า 1 ไมโครเมตร (µm) ทำให้สามารถสร้างภาพที่มีความละเอียดสูงเป็นพิเศษได้ หลอด X-ray ประเภทนี้สามารถมองเห็นรายละเอียดได้ถึงระดับนาโนเมตร (≥ 150 nm) ช่วยให้สามารถตรวจจับข้อบกพร่องขนาดเล็กมาก ได้อย่างแม่นยำ

✔ ข้อดี:

✅ ความละเอียดสูงพิเศษ → สามารถตรวจจับข้อบกพร่องที่มีขนาดเล็กที่สุดได้

✅ เหมาะสำหรับงานตรวจสอบในระดับไมโคร → ใช้ในการวิเคราะห์เซมิคอนดักเตอร์ การสแกน CT ความแม่นยำสูง และการตรวจสอบไมโครอิเล็กทรอนิกส์

❌ ข้อเสีย:

🚫 พลังการเจาะทะลุต่ำมาก → ไม่เหมาะสำหรับชิ้นงานที่มีความหนาแน่นสูง

🚫 ไวต่อสภาพแวดล้อมในการทำงาน → ต้องการเงื่อนไขการใช้งานที่เหมาะสมเพื่อรักษาประสิทธิภาพสูงสุดเอาไว้

หลอดกำเนิดรังสี X-ray แบบ Minifocus

หลอดรังสี X-ray แบบ Minifocus มีขนาดจุดโฟกัสคือ 50–500 ไมโครเมตร (µm) ซึ่งจะมอบความสมดุลระหว่าง ความละเอียดของภาพและพลังการเจาะทะลุ เมื่อเทียบกับหลอดแบบ Microfocus หลอด Minifocus จะให้กำลัง X-ray ที่สูงกว่า ทำให้สามารถทะลุผ่านวัสดุที่มีความหนาแน่นสูงหรือชิ้นงานขนาดใหญ่ได้ดีขึ้น แม้ว่าจะมีขนาดจุดโฟกัสที่ใหญ่กว่าหลอดแบบ Microfocus ที่ทำให้มีความละเอียดลดลงเล็กน้อย แต่พลังการเจาะทะลุที่เพิ่มขึ้นก็ตอบโจทย์สำหรับการใช้งานในชิ้นงานบางประเภท

✔ ข้อดี:

✅ พลังงาน X-ray สูงขึ้น → เหมาะสำหรับวัสดุที่มีความหนาและหนาแน่นสูง

✅ เหมาะสำหรับงานอุตสาหกรรม → ใช้ในการตรวจสอบงานเชื่อม การหล่อโลหะ และโครงสร้างขนาดใหญ่

❌ ข้อเสีย:

🚫 ความละเอียดต่ำ เมื่อเทียบกับหลอดแบบ Microfocus และ Nanofocus

🚫 ไม่เหมาะสำหรับการตรวจจับข้อบกพร่องในชิ้นงานที่มีขนาดเล็กมาก

หลอดกำเนิดรังสี X-ray แบบ Mesofocus

หลอดรังสี X-ray แบบ Mesofocus มีขนาดจุดโฟกัสคือ 50–300 ไมโครเมตร (µm) ถูกออกแบบมาเพื่อลดช่องว่างของจุดอ่อนระหว่างเทคโนโลยีแบบ Microfocus และ Minifocus โดยจะมอบความสมดุลระหว่าง กำลังในการ X-ray พลังงานสูงและความละเอียดของภาพ หลอดประเภทนี้จะผสมผสานข้อดีระหว่างความทนทานระดับพลังงานสูงกับความละเอียดเชิงพื้นที่ ผ่านการเลือกใช้ขนาดจุดโฟกัสที่สามารถเลือกได้หลากหลาย ด้วยคุณสมบัตินี้จึงทำให้หลอดรังสี X-ray แบบ Mesofocus เหมาะสำหรับสภาพแวดล้อมในอุตสาหกรรมที่มีความท้าทาย และช่วยให้การใช้งานง่ายขึ้นสำหรับผู้ใช้งานที่มีประสบการณ์น้อย

✔ ข้อดี:

✅ กำลังในการ X-ray สูงกว่า Microfocus → เหมาะสำหรับวัสดุที่มีความหนาปานกลาง

✅ ความละเอียดดีกว่า Minifocus → ให้สมดุลระหว่างรายละเอียดและพลังการเจาะทะลวงชิ้นงาน

✅ เหมาะสำหรับงานหล่อ วัสดุคอมโพสิต และชิ้นส่วนอุตสาหกรรมขนาดกลาง

❌ ข้อเสีย:

🚫 ความละเอียดต่ำกว่า Microfocus และ Nanofocus

🚫 พลังงานไม่สูงเท่ากับ Minifocus สำหรับวัสดุที่หนามาก

หลอดรังสี X-ray แบบ Multifocus

ความสามารถในการปรับให้เหมาะกับการตรวจสอบหลากหลายรูปแบบ บางอุตสาหกรรมที่มีความซับซ้อนสูง ระบบ X-ray/CT สามารถติดตั้งหลอด X-ray แบบ Multifocus เพื่อทำให้ผู้ใช้สามารถสลับไปมาระหว่างจุดโฟกัสที่มีขนาดต่างกันได้อย่างยืดหยุ่น ความสามารถในการปรับตัวนี้ ช่วยให้ผู้ใช้งานสามารถปรับให้เหมาะสมตามงานตรวจสอบที่มีความเฉพาะเจาะจงได้ เช่น เลือกจุดโฟกัสที่เล็กกว่าเพื่อต้องการความละเอียดสูง หรือเลือกจุดที่ใหญ่ขึ้นเพื่อกำลังที่เพิ่มขึ้น

การกำหนดค่าหลอดรังสี X-ray

ระบบหลอด X-ray แบบเดี่ยว (Single) กับ ระบบหลอด X-ray แบบคู่ (Dual) ที่มีความหลากหลายมากขึ้นด้วยการผสานหลอด X-ray หลายหลอดเข้าไว้ด้วยกัน

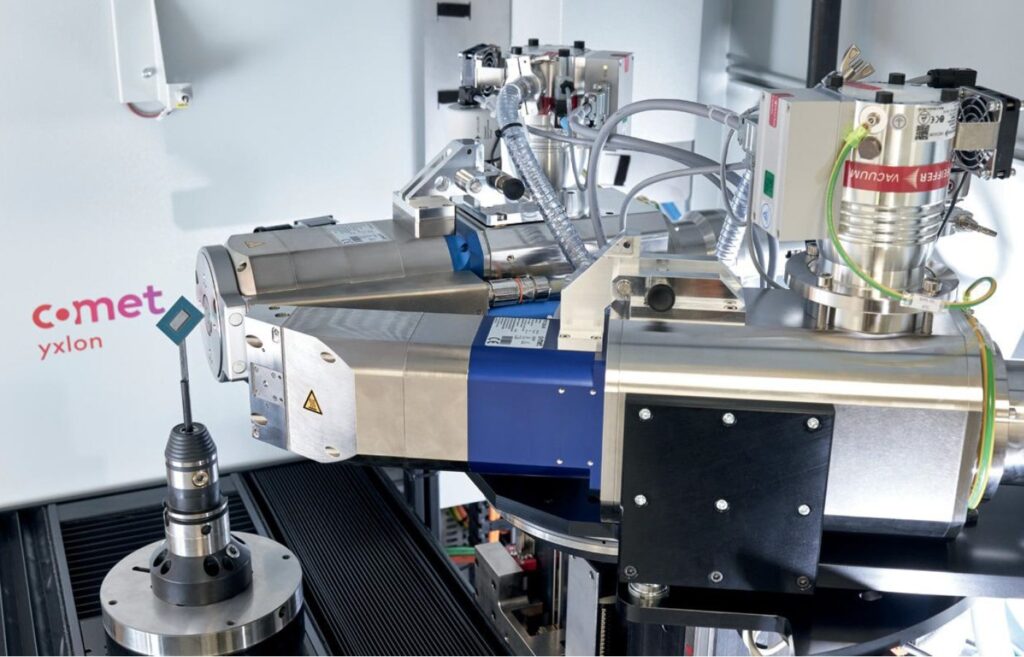

ระบบ CT ในอุตสาหกรรมขั้นสูง สามารถเลือกใช้หลอด X-ray แบบคู่ (Dual X-ray Tube System) เพื่อเพิ่มความคล่องตัวสูงสุดให้กับการทำงานได้ โดยระบบหลอด X-ray แบบคู่ (Dual) นี้สามารถรวมหลอด X-ray ประเภทต่างๆ ไว้ในเครื่องเดียวกัน เช่น หลอด Nanofocus ที่มีความละเอียดสูงควบคู่ไปกับหลอด Microfocus ที่มีกำลังสูง ด้วยการออกแบบนี้ช่วยให้ผู้ใช้งานสามารถ ปรับแต่งคุณสมบัติของแหล่งกำเนิดรังสี X-ray ให้ตรงกับความต้องการของแต่ละงานตรวจสอบ โดยไม่จำเป็นต้องใช้เครื่องมือจากหลากหลายระบบ

หลอด X-ray แบบไหนที่เหมาะสมกับงาน

- ต้องการความแม่นยำสูงพิเศษและตรวจจับจุดบกพร่องระดับไมโคร → Nanofocus

- ต้องการความละเอียดสูงสำหรับการตรวจสอบในงานอุตสาหกรรม → Microfocus

- ต้องการความสมดุลระหว่างความละเอียดและพลังทะลุทะลวงสำหรับวัสดุความหนาปานกลาง → Mesofocus

- ต้องการใช้งานอุตสาหกรรมทั่วไปกับวัสดุที่หนาและมีความหนาแน่นสูง → Minifocus

การเลือกหลอด X-ray ที่เหมาะสมช่วยให้ได้คุณภาพของภาพที่ดีที่สุด ความแม่นยำในการตรวจจับจุดบกพร่อง และประสิทธิภาพสูงสุดในการทดสอบแบบไม่ทำลาย (NDT- non destructive testing)

1.2 แรงดันไฟฟ้า (kV), กระแสไฟฟ้า (A) และพลังงาน (W) ของหลอด X-ray มีผลต่อผลลัพธ์อย่างไร

แรงดันไฟฟ้าหลอด X-ray (kV) – ควบคุมพลังการเจาะทะลุ

แรงดันไฟฟ้า (kV) คือระดับพลังงานของลำแสง X-ray ยิ่งค่า kV สูง พลังงานของ X-ray ก็สูงขึ้น ทำให้สามารถทะลุผ่านวัสดุที่หนาและหนาแน่นได้ดีขึ้น

✔ การเพิ่มค่า kV:

✅ ทะลุผ่านวัสดุได้มากขึ้น – เหมาะสำหรับวัสดุหนาและหนาแน่น เช่น โลหะ

✅ คอนทราสต์ลดลง – พลังงานสูงอาจลดการแยกแยะความแตกต่างของวัสดุ

✅ เวลาสแกนสั้นลง – เพิ่มประสิทธิภาพในการตรวจสอบงานจำนวนมาก

✔ การลดค่า kV:

✅ คอนทราสต์สูงขึ้น – เหมาะสำหรับการตรวจจับจุดบกพร่องในวัสดุทีมีขนาดบาง ไม่หนา

✅ พลังทะลุทะลวงลดลง – เหมาะสำหรับวัสดุความหนาแน่นต่ำ เช่น พลาสติกหรือคอมโพสิต

กระแสไฟฟ้าหลอด X-ray (A) – ควบคุมความสว่างของภาพและการรับแสง

กระแสไฟฟ้า (วัดเป็นมิลลิแอมแปร์, mA หรือ A) กำหนดจำนวนโฟตอนของ X-ray ที่ปล่อยออกมา กระแสไฟที่สูงขึ้นจะทำให้ภาพสว่างขึ้น แต่ไม่ได้เพิ่มพลังการเจาะทะลุวัสดุ

✔ การเพิ่มค่า mA:

✅ ภาพสว่างขึ้นและมีความเข้มข้นสูงขึ้น

✅ ช่วยเพิ่มอัตราส่วน signal-to-noise ratio (SNR) ทำให้ภาพคมชัดขึ้น

✅ เหมาะสำหรับวัสดุหนาที่ต้องการปริมาณโฟตอน X-ray มาก

✔ การลดค่า mA:

✅ ลดปริมาณรังสีที่สัมผัสกับชิ้นงานและลดความร้อนของระบบ

✅ ลดต้นทุนและยืดอายุการใช้งานของหลอด X-ray

✅ เหมาะสำหรับวัสดุที่อาจได้รับผลกระทบจากการรับรังสีมากเกินไป

พลังงานของหลอด X-ray (W) – ควบคุมระยะเวลาการรับแสงและความเร็วในการสแกน

พลังงาน (W) คำนวณจาก:

$$ \color{#2E8B57}{\text{Power (W)} = \text{Voltage (kV)} \times \text{Current (mA)}} $$

พลังงานที่สูงขึ้นทำให้การรับแสงเร็วขึ้น เพิ่มความเร็วและประสิทธิภาพในการตรวจสอบ แต่พลังงานที่สูงเกินไปอาจทำให้หลอด X-ray ร้อนเกินไปและต้องการระบบระบายความร้อน

✔ ผลกระทบของการเพิ่มพลังงาน:

✅ การถ่ายภาพเร็วขึ้นและลดเวลาสแกน

✅ เหมาะสำหรับการตรวจสอบปริมาณมาก

✅ จำเป็นสำหรับชิ้นส่วนขนาดใหญ่ที่ต้องการพลังทะลุทะลวงสูง

✔ ผลกระทบของการลดพลังงาน:

✅ ยืดอายุการใช้งานของหลอด X-ray

✅ เหมาะสำหรับการตรวจสอบรายละเอียดที่ต้องใช้เวลารับแสงนาน

✅ ลดความร้อนและความเครียดทางความร้อนของระบบ X-ray

1.3 หลอด X-ray แบบส่งผ่าน (Transmission) และ แบบสะท้อน (Reflection)

หลอด X-ray แบบส่งผ่าน (Transmission-Type)

หลอด X-ray ชนิดนี้ผลิตรังสีโดยการยิงผ่านเป้าหมายบางๆ ทำให้มีขนาดจุดโฟกัสเล็ก ส่งผลให้ภาพที่ได้มีความละเอียดสูงมาก

✔ ข้อดี:

✅ ความละเอียดสูง – เหมาะสำหรับการตรวจจับจุดบกพร่องขนาดเล็ก

✅ ขนาดจุดโฟกัสเล็ก – ทำให้ภาพคมชัดขึ้น

✅ เหมาะสำหรับการตรวจสอบที่ต้องการความแม่นยำสูง เช่น เซมิคอนดักเตอร์

❌ ข้อเสีย:

🚫 พลังทะลุทะลวงต่ำ – ไม่เหมาะกับวัสดุหนาหรือหนาแน่น

🚫 อายุการใช้งานสั้นกว่าหลอดแบบสะท้อน

หลอด X-ray แบบสะท้อน (Reflection-Type)

หลอด X-ray ชนิดนี้ผลิตรังสีโดยการสะท้อนออกจากเป้าหมายที่มีความหนา ทำให้ได้พลังงานที่สูงขึ้นและเจาะทะลุได้ดีขึ้น

✔ ข้อดี:

✅ พลังทะลุทะลวงสูง – เหมาะสำหรับวัสดุที่มีความหนาแน่นมาก

✅ อายุการใช้งานยาวนาน – ทนทานต่อการใช้งานต่อเนื่อง

✅ เหมาะสำหรับการตรวจสอบในอุตสาหกรรมหนัก

❌ ข้อเสีย:

🚫 ขนาดจุดโฟกัสใหญ่ – อาจลดความคมชัดของภาพ

🚫 ไม่เหมาะสำหรับการตรวจสอบที่ต้องการความละเอียดสูงมาก

เลือกหลอด X-ray แบบไหนดี?

- ต้องการตรวจสอบความละเอียดสูงและรายละเอียดเล็กๆ → Transmission-Type X-ray Tube

- ต้องการพลังทะลุทะลวงสูงและใช้กับชิ้นส่วนอุตสาหกรรมขนาดใหญ่ → Reflection-Type X-ray Tube

การเลือกแหล่งกำเนิดรังสีเอกซ์ที่เหมาะสมจะทำให้ได้ภาพที่มีความคมชัดมากขึ้น การตรวจจับข้อบกพร่องมีความแม่นยำมากขึ้น และประสิทธิภาพที่ดีที่สุดในการทำการทดสอบแบบไม่ทำลาย (NDT)

2. ตัวตรวจจับ X-ray (X-ray/CT Detectors)

ตัวตรวจจับในระบบ X-ray หรือ CT อุตสาหกรรมมีบทบาทสำคัญในการตรวจจับรังสี X-ray ที่ทะลุผ่านตัวอย่าง และแปลงเป็นสัญญาณเพื่อสร้างภาพ คุณภาพของตัวตรวจจับมีผลอย่างมากต่อคุณภาพของภาพ ความเร็วในการตรวจสอบ และความเหมาะสมของระบบกับงานทดสอบแบบไม่ทำลาย (NDT)

2.1 ประเภทของตัวตรวจจับ X-ray

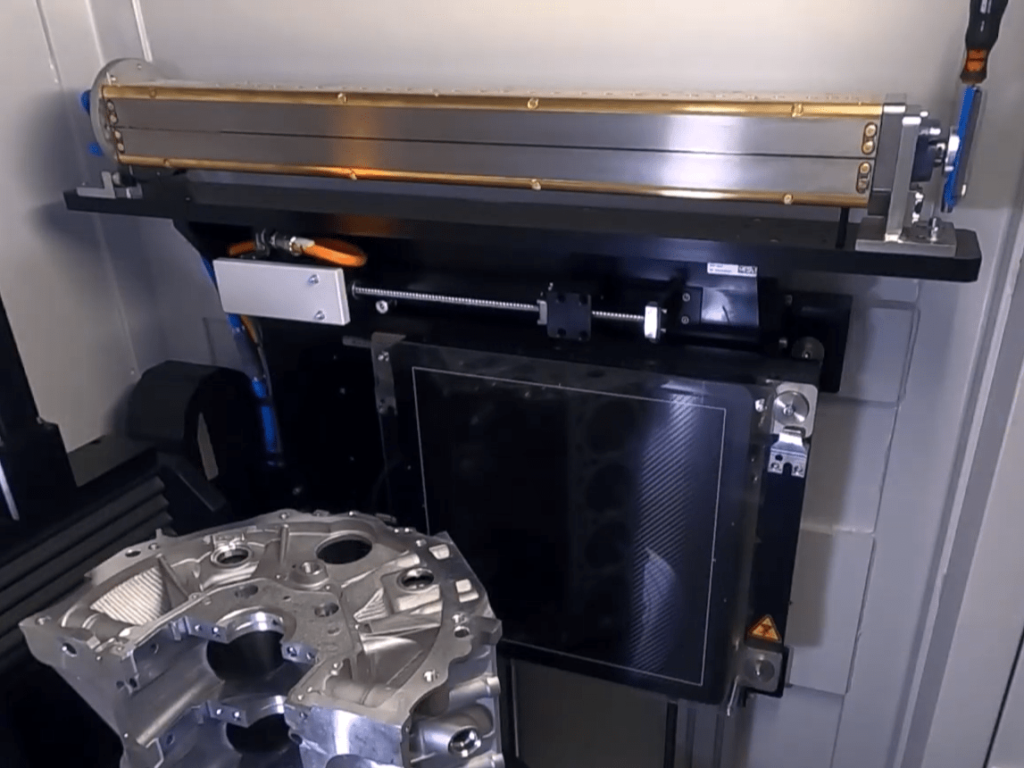

ตัวตรวจจับแบบแผงแบน (Flat Panel Detector – FPD)

Flat Panel Detector (FPD) เป็นตัวตรวจจับดิจิทัลขั้นสูงที่ให้ภาพความละเอียดสูงและช่วงไดนามิกกว้าง ในด้านความละเอียดของพิกเซลและขนาดเมทริกซ์: กำหนดรายละเอียดของภาพระยะห่างระหว่างพิกเซลที่เล็กลง (ขนาดขององค์ประกอบเซนเซอร์แต่ละชิ้น) และเมทริกซ์พิกเซลที่ใหญ่ขึ้น (จำนวนพิกเซลทั้งหมด) จะส่งผลโดยตรงกับความละเอียดที่ได้ ซึ่งช่วยเพิ่มความละเอียดของภาพทำให้สามารถจับรายละเอียดเล็ก ๆ ได้ดียิ่งขึ้น เช่น FPD บางรุ่นสามารถมีขนาดพิกเซลเล็กถึง 139 µm หรือเล็กกว่านั้น ด้านขนาดพื้นที่ทำงาน / มุมมองภาพ: รองรับการถ่ายภาพชิ้นงานขนาดใหญ่ได้. พื้นที่ใช้งานของเครื่องตรวจจับจะกำหนดขอบเขตการมองเห็น (FOV) ซึ่งก็คือขนาดของตัวอย่างที่สามารถสร้างภาพได้ในการสแกนครั้งเดียว เครื่องตรวจจับที่มีพื้นที่ใช้งานที่ใหญ่กว่าจะช่วยให้สามารถตรวจสอบชิ้นส่วนที่มีขนาดใหญ่ขึ้นหรือรับข้อมูลที่ครอบคลุมมากขึ้นในการสแกนครั้งเดียว, ซึ่งช่วยลดความจำเป็นในการสแกนหลายรอบหรือต้องปรับตำแหน่งของชิ้นงาน เช่น FPD บางรุ่นสามารถมีพื้นที่ทำงานขนาด 430 × 430 mm หรือมากกว่า

✔ ข้อดี:

✅ คุณภาพของภาพสูงและเก็บรายละเอียดได้ดีเยี่ยม

✅ ให้ผลลัพธ์เป็นดิจิทัลรวดเร็ว ลดระยะเวลาการตรวจสอบ

✅ เหมาะกับทั้งการสแกนแบบ X-ray 2D และ CT 3D

❌ ข้อเสีย:

🚫 ราคาสูงกว่าตัวตรวจจับประเภทอื่น

🚫 ขนาดไฟล์ภาพใหญ่ ต้องใช้พื้นที่จัดเก็บและพลังประมวลผลสูง

ตัวขยายภาพ X-ray (Image Intensifier – II)

ตัวขยายภาพ X-ray ใช้ระบบสุญญากาศเพื่อเพิ่มความเข้มของรังสี X-ray ให้กลายเป็นแสงที่ตามองเห็น และถูกจับภาพโดยกล้องถ่ายภาพ เทคโนโลยีนี้เคยแพร่หลายมากแต่ในปัจจุบันเริ่มถูกแทนที่ด้วย FPD เนื่องจากข้อจำกัดด้านคุณภาพของภาพ

✔ ข้อดี:

✅ ต้นทุนต่ำกว่า FPD

✅ ประมวลผลภาพได้เร็วกว่าระบบ CR

❌ ข้อเสีย:

🚫 ความละเอียดของภาพต่ำ และอาจเกิดความบิดเบือนที่ขอบภาพ

🚫 มีขนาดใหญ่เทอะทะ และต้องการการบำรุงรักษาสม่ำเสมอ

เครื่องเอกซเรย์ระบบถ่ายภาพรังสีคอมพิวเตอร์ (Computed Radiography – CR System)

Computed Radiography (CR) ใช้แผ่นรับภาพที่เคลือบสารเรืองแสง (Phosphor Imaging Plate) แทนฟิล์มเอกซเรย์แบบดั้งเดิม หลังจากที่รังสี X-ray ตกกระทบลงบนแผ่นรับภาพ จะต้องนำไปสแกนเพื่อแปลงเป็นสัญญาณดิจิทัล เทคโนโลยีนี้มีราคาถูกกว่า FPD แต่มีความละเอียดต่ำกว่าและใช้เวลาในการประมวลผลนานกว่า

✔ ข้อดี:

✅ ราคาถูกกว่า FPD

✅แผ่นรับภาพสามารถนำกลับมาใช้ใหม่ได้ และพกพาสะดวก

❌ ข้อเสีย:

🚫 ใช้เวลาประมวลผลนานกว่าตัวตรวจจับดิจิทัล

🚫 ความละเอียดต่ำกว่าและช่วงไดนามิกแคบกว่า FPD

ตัวตรวจจับแบบเส้น (Line Detector Array – LDA)

LDA ประกอบด้วยองค์ประกอบการตรวจจับที่จัดเรียงเป็นเส้นตรง เครื่องตรวจจับเหล่านี้มีประสิทธิภาพเฉพาะตัวที่พลังงานรังสีเอกซ์สูง และสามารถให้ค่าSignal-to-Noise Ratio ที่ยอดเยี่ยมเหมาะสำหรับการตรวจสอบชิ้นส่วนขนาดใหญ่และวัสดุที่มีความหนาแน่นสูง ระบบ CT ที่ใช้ LDA มักใช้เทคนิค Fan-Beam CT โดยยิงลำแสง X-ray ในรูปแบบพัดลมผ่านชิ้นงาน. ความละเอียดของพิกเซลและจำนวนพิกเซล: กำหนดความละเอียดในมิติเดียว เช่นเดียวกับ FPD ขนาดพิกเซลและจำนวนพิกเซลในแถวเดียวของ LDA มีผลโดยตรงต่อความสามารถในการจับภาพรายละเอียดของงาน ความยาวเชิงเส้นของตัวตรวจจับ: กำหนดขอบเขตของภาพในแนวเส้น โดยความยาวของตัวตรวจจับมีผลต่อขอบเขตของภาพที่สามารถจับได้ในแนวเส้น กลไกการสแกน: การสร้างข้อมูล 3D การจะใช้ LDA เพื่อสร้างภาพ CT 3D จำเป็นต้องมีการเคลื่อนที่ของชิ้นงานหรือการหมุนของตัวตรวจจับเอง

✔ ข้อดี:

✅ เหมาะสำหรับการสแกนวัตถุที่มีความยาว

✅ สามารถใช้พลังงาน X-ray สูงได้ดี เหมาะกับวัสดุหนา

❌ ข้อเสีย:

🚫 ต้องใช้การเคลื่อนที่เพื่อจับภาพทั้งชิ้น

🚫 ใช้เวลานานกว่าระบบ FPD ในการสร้างภาพ

ระบบตรวจจับแบบผสมผสาน (Combination Detector Systems)

ความยืดหยุ่นสูงสุดสำหรับการตรวจสอบที่หลากหลาย ระบบ CT อุตสาหกรรมที่มีประสิทธิภาพสูงบางรุ่นมีข้อได้เปรียบในการรวม Flat Panel Detector (FPD) และ Line Detector Array (LDA) ไว้ในเครื่องเดียว ทำให้ผู้ใช้สามารถเลือกตัวตรวจจับที่เหมาะสมที่สุดสำหรับงานตรวจสอบที่หลากหลายได้อย่างยืดหยุ่น โดยผู้ใช้สามารถใช้ประโยชน์จากความเร็วสูงและความยืดหยุ่นของ FPD สำหรับงานบางประเภท ในขณะเดียวกันก็สามารถใช้ LDA ซึ่งมีประสิทธิภาพสูงในการใช้พลังงาน X-ray สำหรับงานอื่นๆ ได้ การสลับระหว่างตัวตรวจจับทั้งสองประเภทสามารถทำได้อย่างราบรื่นผ่านซอฟต์แวร์ที่รวมอยู่ในระบบ

เลือกตัวตรวจจับอย่างไรดี?

- สำหรับการถ่ายภาพ X-ray 2D และการสแกน CT ที่รวดเร็วเพื่อลดเวลาในการตรวจสอบ → FPD

- สำหรับภาพที่มีคุณภาพสูงและมีสัญญาณรบกวนน้อย โดยเฉพาะในวัตถุที่มีขนาดใหญ่หรือหนา → LDA

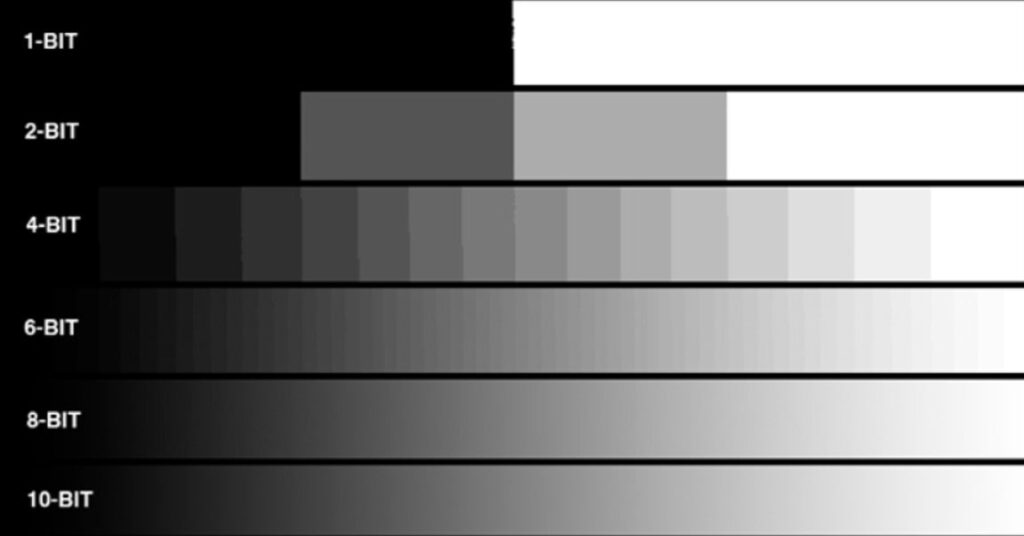

2.2 ความแตกต่างของระดับเฉดสีเทาของตัวตรวจจับ

ความลึกของบิต (Bit Depth) ในตัวตรวจจับ X-ray เป็นตัวกำหนดจำนวนระดับของเฉดสีเทาที่สามารถจับภาพได้

ตัวตรวจจับ 14 บิต: สามารถจับได้ 16,384 ระดับ (2¹⁴)

ตัวตรวจจับ 16 บิต: สามารถจับได้ 65,536 ระดับ (2¹⁶)

ซึ่งหมายความว่าตัวตรวจจับ 16 บิตจะให้ระดับสีเทาเพิ่มขึ้นสี่เท่าเมื่อเทียบกับตัวตรวจจับ 14 บิต ส่งผลให้

✅ ความละเอียดคอนทราสต์สูงขึ้น – ช่วยตรวจจับความแตกต่างเล็กน้อยในความหนาแน่นของวัสดุและข้อบกพร่องเล็ก ๆ น้อย ๆได้

✅ คุณภาพของภาพดีขึ้น – เพิ่มความคมชัด ให้ภาพที่คมชัดขึ้น โดยเฉพาะในการตรวจสอบที่ต้องการความแม่นยำสูง

✅ ให้ข้อมูลที่ดีกว่าสำหรับการประมวลผลภาพ – มีประโยชน์สำหรับการวิเคราะห์ขั้นสูง เช่น การสร้างภาพ CT และการตรวจจับข้อบกพร่องต่าง ๆ

อย่างไรก็ตาม ตัวตรวจจับ 16 บิตโดยทั่วไปต้องการพลังการประมวลผลข้อมูลสูงขึ้น และอาจทำให้ขนาดไฟล์ของภาพใหญ่ขึ้น

3. ระยะตรวจจับโฟกัส (FDD) และระยะโฟกัสวัตถุ (FOD)

ในการตรวจสอบด้วย X-ray หรือ CT การขยายภาพ (Magnification) เป็นปัจจัยสำคัญที่ส่งผลต่อการมองเห็นตำหนิ ความละเอียด และความแม่นยำของภาพ FDD และ FOD เป็นตัวกำหนดระดับการขยายภาพ ซึ่งการปรับค่าทั้งสองให้เหมาะสมจะช่วยเพิ่มคุณภาพของการตรวจสอบได้

FDD และ FOD ส่งผลต่อการขยายภาพอย่างไร

สูตรคำนวณอัตราการขยายภาพ (M):

$$ \color{#2E8B57}{M = \frac{FDD}{FOD}} $$

โดยที่:

M = อัตราขยายของภาพ

FDD (Focus Detector Distance) = ระยะจากแหล่งกำเนิด X-ray ไปยังตัวตรวจจับ

FOD (Focus Object Distance) = ระยะจากแหล่งกำเนิด X-ray ไปยังวัตถุ

สมการนี้แสดงให้เห็นว่ากำลังขยายจะเพิ่มขึ้นเมื่อ FOD ลดลง หรือเมื่อ FDD เพิ่มขึ้น

✔ การขยายภาพสูง (FOD เล็ก, FDD ใหญ่)

✅ เพิ่มการมองเห็นรายละเอียดเล็กๆ

✅ ช่วยให้สามารถตรวจจับตำหนิในวัตถุขนาดเล็กได้ดีขึ้น

✅ เหมาะสำหรับการถ่ายภาพ X-ray ที่ต้องใช้ความละเอียดสูง เช่น Microfocus

❌ ข้อเสียที่อาจเกิดขึ้น:

🚫 อาจทำให้เกิดความบิดเบือนของภาพและความไม่คมชัดเชิงเรขาคณิต

🚫 อาจลดขนาดของ Field of View (FOV) ทำให้ขอบเขตการตรวจสอบแคบลง

✔ การขยายภาพต่ำ (FOD ใหญ่, FDD เล็ก)

✅ ให้ขนาดวัตถุที่ใกล้เคียงกับของจริงมากขึ้น

✅ ลดการบิดเบือนเชิงเรขาคณิตของภาพ

✅ เหมาะสำหรับวัตถุขนาดใหญ่และการวัดขนาดที่ต้องการความแม่นยำ

❌ ข้อเสียที่อาจเกิดขึ้น:

🚫 อาจทำให้ข้อผิดพลาดขนาดเล็กมองเห็นได้ยากขึ้นเนื่องจากความละเอียดลดลง

🚫 รายละเอียดของโครงสร้างเล็ก ๆ อาจเห็นไม่คมชัดเท่ากับการขยายภาพสูง

การปรับกำลังขยายที่ใช้งานได้จริง

| เพิ่มอัตรากำลังขยายภาพ | ลดอัตรากำลังขยายภาพ | |

| FDD (Focus Detector Distance) | ขยับตัวตรวจจับออกห่างจากแหล่งกำเนิดรังสี | ขยับตัวตรวจจับให้เข้าใกล้แหล่งกำเนิดรังสี |

| FOD (Focus Object Distance) | ขยับวัตถุให้เข้าใกล้แหล่งกำเนิดรังสี | ขยับวัตถุให้อยู่ห่างจากแหล่งกำเนิดรังสี |

✔ วิธีขยายภาพให้ได้ประสิทธิภาพสูงสุด: วางวัตถุให้ใกล้กับแหล่งกำเนิดรังสีเอกซ์มากขึ้น (FOD ขนาดเล็ก) เลื่อนเครื่องตรวจจับให้ห่างจากแหล่งกำเนิดรังสีเอกซ์มากขึ้น (FDD ขนาดใหญ่)

✔ วิธีลดการขยายภาพให้เหลือน้อยที่สุด (เพื่อให้ได้ภาพที่มีขนาดตามจริง): ย้ายวัตถุให้ไกลจากแหล่งกำเนิดรังสีเอกซ์ (FOD ขนาดใหญ่) วางเครื่องตรวจจับให้ใกล้กับแหล่งกำเนิดรังสีเอกซ์มากขึ้น (FDD ขนาดเล็ก)

ควรเลือกอุปกรณ์ X-ray CT Inspection แบบใด?

- อุปกรณ์ X-ray ควรมีพื้นที่ภายในตู้ที่กว้างพอเพื่อรองรับการตั้งค่าระยะ FDD ที่เหมาะสมสำหรับการวิเคราะห์ขยายกำลังขยายของพื้นที่เล็กและต้องสามารถรองรับการตั้งค่าระยะทาง FOD และ FDD ได้ เพื่อให้สามารถปรับกำลังขยายได้ตามต้องการ

4. ซอฟต์แวร์: ปัจจัยที่ช่วยวิเคราะห์และตรวจสอบประสิทธิภาพการทำงาน

ซอฟต์แวร์ที่มาพร้อมกับระบบ X-ray/CT อุตสาหกรรมเป็นองค์ประกอบที่มีความสำคัญอย่างยิ่ง เนื่องจากส่งผลโดยตรงต่อประสิทธิภาพในการรับภาพ ความแม่นยำของอัลกอริธึมการสร้างภาพ ประสิทธิผลของเครื่องมือวิเคราะห์ และความสะดวกในการรายงานผล ฟีเจอร์สำคัญของซอฟต์แวร์ ได้แก่ ฟิลเตอร์ปรับปรุงภาพ อัลกอริธึมลดอาร์ติแฟกต์ และความสามารถในการสร้างกระบวนการตรวจสอบอัตโนมัติ ฟังก์ชันเหล่านี้มีบทบาทสำคัญในการเพิ่มขีดความสามารถของระบบ X-ray CT และช่วยให้สามารถดึงข้อมูลได้อย่างเต็มประสิทธิภาพ

การปรับปรุงภาพและการลดสัญญาณรบกวน

ภาพ X-ray มักมีสัญญาณรบกวน (Noise) เงาสะท้อน (Scatter) และส่วนที่มีคอนทราสต์ต่ำ ซึ่งทำให้การตรวจจับข้อบกพร่องเป็นไปได้ยาก ซอฟต์แวร์สามารถใช้เทคนิคต่างๆ เพื่อช่วยปรับปรุงคุณภาพของภาพได้

✔ ฟีเจอร์หลักของซอฟต์แวร์:

Noise Reduction Filters → ลดสัญญาณรบกวนเพื่อให้ภาพคมชัดขึ้น

Contrast Adjustment → ปรับคอนทราสต์เพื่อให้เห็นข้อบกพร่องที่ซ่อนอยู่

Edge Enhancement → เพิ่มความคมชัดของขอบวัตถุ เพื่อให้เห็นรอยแตกร้าวเล็กๆ ได้ชัดเจน

✔ ผลกระทบต่อการตรวจสอบ:

✅ เพิ่มการมองเห็นของข้อบกพร่อง เช่น รอยแตก รูพรุน และการแทรกซึมของวัสดุ

✅ ลดสิ่งรบกวน (Artifacts) ที่อาจนำไปสู่การตรวจจับที่ผิดพลาดหรือการตีความผิด

ควรเลือกซอฟต์แวร์แบบไหนสำหรับระบบ X-ray CT?

- ดูที่ฟีเจอร์ของซอฟต์แวร์ เช่น ฟิลเตอร์ปรับแก้ภาพ สามารถสร้างความแตกต่างอย่างมากต่อคุณภาพของผลลัพธ์ที่ได้รับ

- ขึ้นอยู่กับความต้องการของการตรวจสอบนั้น ๆ ฟังก์ชันเพิ่มเติมต่าง ๆ เช่น ความสามารถในการตรวจสอบอัตโนมัติ สามารถช่วยเพิ่มประสิทธิภาพในการทำงานและปรับปรุงกระบวนการตรวจสอบให้รวดเร็วยิ่งขึ้นได้

5. เทคโนโลยี Extended CT Scanning สำหรับวัตถุขนาดใหญ่

5.1 Extended CT Scanning คืออะไร?

การสแกน CT แบบมาตรฐานอาจถูกจำกัดด้วยขนาดของขอบเขตการมองเห็น (FOV) ของเครื่องตรวจจับและระยะการเคลื่อนไหวทางกายภาพของวัตถุหรือเครื่องตรวจจับ ซึ่งการสแกน CT แบบขยายช่วยเอาชนะข้อจำกัดเหล่านี้ได้ ด้วยการใช้เทคนิคต่าง ๆ เช่น การสแกนหลายภาพและรวมเข้าด้วยกัน (Image Stitching) หรือการควบคุมการเคลื่อนไหวที่เพิ่มขึ้นเพื่อขยายพื้นที่การสแกนและปรับปรุงความละเอียดของภาพ

5.2 ประเภทของ Extended CT Scanning

✅ Helical Scan (Spiral Scan)

วัตถุจะเคลื่อนที่ผ่านลำแสงเอกซเรย์อย่างต่อเนื่องในขณะที่หมุน คล้ายกับการสแกน CT ทางการแพทย์ ขจัดสิ่งแปลกปลอมที่เกิดจากการสแกนแบบขั้นตอนใน CT ทั่วไป ผลลัพธ์: สร้างภาพ 3 มิติที่ไร้รอยต่อและมีความละเอียดสูง โดยมีข้อผิดพลาดน้อยลง เหมาะสำหรับ: ชิ้นส่วนทรงกระบอกยาว เช่น ชิ้นส่วนการบิน การหล่อโลหะ และท่อ

✅ Offset Scan (Extended Field of View – eFOV CT)

เมื่อวัตถุมีขนาดใหญ่กว่า FOV ของตัวตรวจจับ ระบบ CT จะจับภาพเป็นหลาย ๆ ภาพและรวมภาพเหล่านั้นเป็นภาพเดียว วิธีการนี้ขยายเส้นผ่านศูนย์กลางการสแกนที่มีประสิทธิภาพโดยไม่ลดความละเอียด ผลลัพธ์: สามารถตรวจสอบชิ้นส่วนขนาดใหญ่ที่ไม่พอดีกับพื้นที่การสแกนมาตรฐานได้ เหมาะสำหรับ: ชิ้นส่วนพลาสติกขนาดใหญ่ ชิ้นส่วนยานยนต์ และโครงสร้างอากาศยาน

Extended CT เหมาะกับใคร?

- หากคุณต้องการสร้างภาพแบบไร้รอยต่อสำหรับวัตถุทรงกระบอกยาว → ใช้ Helical Scan

- หากคุณต้องการใช้สำหรับตรวจสอบวัตถุขนาดใหญ่และซับซ้อน → ใช้ Offset Scan

สรุปสาระสำคัญ

ข้อควรพิจรณาหลักในการเลือกใช้ระบบ X-ray / CT System ในอุตสาหกรรม

กำลังของรังสี x-ray ที่เหมาะสมกับวัสดุและขนาด: โดยความหนาแน่นและขนาดทางกายภาพของวัตถุที่ต้องการตรวจสอบถือเป็นปัจจัยหลัก โดยวัตถุที่มีความหนาแน่นและมีขนาดใหญ่ขึ้นจำเป็นต้องใช้แรงดันไฟฟ้าของหลอดรังสีเอกซ์ (kV) ที่สูงขึ้นและกำลังที่อาจสูงขึ้น (W) จากแหล่งกำเนิดเพื่อให้มีกำลังในการเจาะทะลุผ่านวัสดุได้เพียงพอ นอกจากนี้ วัตถุที่มีขนาดใหญ่ขึ้นอาจต้องใช้เครื่องตรวจจับที่มีพื้นที่ใช้งานที่กว้างขึ้น เพื่อจับภาพวัตถุทั้งหมดในการสแกนครั้งเดียว หรือต้องมีความสามารถในการสแกนด้วยระยะการมองเห็นที่ขยายออกไป (FOV)

ความละเอียดที่ต้องการและการตรวจจับรายละเอียดขนาดเล็ก: สำหรับการใช้งานที่ต้องการตรวจจับรายละเอียดที่ละเอียดมาก เช่น รอยร้าวขนาดเล็ก (Microcracks), ช่องว่างขนาดจิ๋วในวงจรอิเล็กทรอนิกส์, หรือ ความแตกต่างของวัสดุที่ละเอียดอ่อน จำเป็นต้องเลือก แหล่งกำเนิด X-ray ที่มี ขนาดจุดโฟกัสเล็ก (เช่น Microfocus หรือ Nanofocus) และ ตัวตรวจจับ (Detector) ที่มี ขนาดพิกเซลเล็ก ดังนั้นระดับของรายละเอียดที่สามารถตรวจจับได้จะส่งผลโดยตรงต่อ สเปคของทั้งแหล่งกำเนิด X-ray และตัวตรวจจับ ดังนั้น การเลือกอุปกรณ์ที่เหมาะสมจะช่วยเพิ่ม ประสิทธิภาพในการตรวจจับตำหนิที่เล็กที่สุด ได้อย่างแม่นยำ

การพิจารณาระยะห่างระหว่างโฟกัสกับตัวตรวจจับ (FDD) และระยะห่างระหว่างโฟกัสกับวัตถุ (FOD): เมื่อต้องตรวจสอบด้วยกำลังขยายสูง จำเป็นต้องเลือกระบบตรวจสอบด้วยรังสีเอกซ์ที่สามารถลด FOD และขยาย FDD ได้ ในทางกลับกัน เมื่อตรวจสอบพื้นที่กว้างด้วยกำลังขยายต่ำ อุปกรณ์ที่มีระยะมองเห็นกว้างที่สามารถขยาย FOD และลด FDD ได้จึงเหมาะสม การเลือกอุปกรณ์ที่ตรงกับขนาดของวัตถุและวัตถุประสงค์ในการตรวจสอบ จะทำให้สามารถปรับปรุงความแม่นยำและประสิทธิภาพของการตรวจจับข้อบกพร่องได้

ซอฟต์แวร์มีบทบาทสำคัญต่อความแม่นยำในการวิเคราะห์และความสามารถในการตรวจจับข้อผิดพลาด: ฟีเจอร์หลักของซอฟต์แวร์ ได้แก่ ตัวกรองลดสัญญาณรบกวน (Noise Reduction Filters), การปรับคอนทราสต์ (Contrast Adjustment), และการเพิ่มความคมชัดของขอบภาพ (Edge Enhancement) ซึ่งช่วยเพิ่มความชัดเจนของตำหนิได้อย่างมาก ส่งผลให้สามารถตรวจจับ รอยแตกร้าวขนาดเล็ก (Microcracks) และช่องว่างภายใน (Voids) ได้แม่นยำยิ่งขึ้น ส่งผลให้การตรวจจับรอยร้าวขนาดเล็กและโพรงมีความแม่นยำสูงขึ้นและมีการตรวจจับที่ผิดพลาดลดลง ดังนั้น การเลือกใช้ซอฟต์แวร์ที่เหมาะสมจึงเป็นสิ่งสำคัญเพื่อให้ได้ผลการตรวจสอบที่มีคุณภาพสูง

เทคโนโลยีการสแกน CT แบบขยาย (Extended CT Scanning Technology): เทคโนโลยีการสแกน CT แบบขยายช่วย ลดความจำเป็นในการสแกนหลายส่วนของวัตถุขนาดใหญ่ ตามวิธีการสแกน CT แบบเดิม โดยอาศัยการ หมุนและเคลื่อนที่ของวัตถุอย่างต่อเนื่อง ทำให้สามารถ ขยายขอบเขตของมุมมอง (Field of View – FOV) ได้อย่างมาก เกินกว่าขนาดของตัวตรวจจับ (Detector) ในการสแกน CT เพียงครั้งเดียว ความสามารถขั้นสูงนี้ช่วย ลดเวลาในการตรวจสอบโดยรวมและไม่ถูกจำกัดด้วยขนาดของตัวตรวจจับ ซึ่งเป็นประโยชน์อย่างยิ่งในการ ตรวจสอบวัตถุขนาดใหญ่ในอุตสาหกรรม CT เช่น ชิ้นส่วนหล่อขนาดใหญ่ (Large Castings), ชิ้นส่วนยานยนต์ (Automotive Parts), และส่วนประกอบในอุตสาหกรรมการบินและอวกาศ (Aerospace Components)

การเลือก ระบบ X-ray/CT สำหรับงานอุตสาหกรรมเป็นการลงทุนที่สำคัญ ซึ่งจำเป็นต้องมีความเข้าใจอย่างถี่ถ้วนเกี่ยวกับข้อกำหนดของการทดสอบแบบไม่ทำลาย (NDT) และความสามารถของส่วนประกอบหลักต่าง ๆ ของระบบ โดยพิจารณาจากประเภท ข้อกำหนด และปัจจัยต่าง ๆ ตามที่กล่าวไว้ในคู่มือนี้อย่างรอบคอบ ท่านจะสามารถตัดสินใจได้อย่างมีข้อมูลครบถ้วน และลงทุนในระบบที่สามารถตอบสนองความต้องการด้านการควบคุมคุณภาพและการทดสอบแบบไม่ทำลาย (NDT) ทั้งในปัจจุบันและอนาคตได้อย่างมีประสิทธิภาพ กลุ่มผลิตภัณฑ์ที่บริษัทเรามีจำหน่ายอยู่นั้นมีความครอบคลุมระบบทุกประเภทที่ได้กล่าวมาในบทความนี้ ดังนั้นเราสามารถให้คำปรึกษาเกี่ยวกับระบบ NDT ที่เหมาะสมกับลูกค้าทุกท่านได้โดยไม่มีการเน้นย้ำผลิตภัณฑ์ใดเป็นพิเศษ นอกจากนี้ เรายังสามารถทำการตรวจสอบตัวอย่างด้วยระบบต่าง ๆ เพื่อช่วยให้คุณสามารถตัดสินใจเลือกระบบที่เหมาะสมได้ดียิ่งขึ้น

ที่มาของภาพ: Comet Yxlon

ติดต่อเรา

หากคุณกำลังมองหาผลิตภัณฑ์ทดสอบแบบไม่ทำลาย (NDT) ที่มีประสิทธิภาพและเหมาะสมสำหรับธุรกิจของคุณ โปรดติดต่อเราเพื่อขอข้อมูลเพิ่มเติม

ข้อมูลเพิ่มเติมเกี่ยวกับ:

เครื่อง X-Ray สำหรับงานอุตสหกรรม หรือ อุปกรณ์ตรวจสอบ CT X-Ray